W wielu zakładach przemysłowych nadal funkcjonują przestarzałe urządzenia do sprężania powietrza, które nie spełniają współczesnych standardów. Starzejące się instalacje generują większe zużycie energii, mają niższą wydajność i są bardziej awaryjne. Unowocześnienie sprzętu pozwala poprawić jakość całego procesu produkcyjnego, obniżyć koszty i zwiększyć bezpieczeństwo pracy. Oto pięć powodów, dla których warto wymienić stary kompresor przemysłowy na nowoczesne rozwiązanie.

Wyższa efektywność i mniejsze zużycie energii

Nowoczesne kompresory śrubowe bazują na zoptymalizowanych systemach sterowania, falownikach oraz podzespołach zaprojektowanych do pracy w zmiennym obciążeniu. Zastosowanie energooszczędnych komponentów oraz wirników o niskim współczynniku tarcia umożliwia obniżenie strat podczas sprężania. Przekłada się to bezpośrednio na mniejsze zużycie prądu i większą stabilność działania instalacji.

Nowe konstrukcje są przystosowane do pracy w trybie ciągłym, a ich niezawodność potwierdzają dane techniczne – większa żywotność, rzadsze przestoje i mniejsze ryzyko awarii. Dobrze dobrana sprężarka gwarantuje stabilne ciśnienie robocze – to szczególnie ważne w przypadku równoczesnej pracy wielu maszyn. Inwestując w nowy kompresor przemysłowy, przedsiębiorstwo ogranicza ryzyko strat wynikających z przestojów i zwiększa wydajność całego procesu technologicznego. W dłuższej perspektywie przekłada się to również na mniejsze zużycie elementów eksploatacyjnych i niższe koszty serwisowania.

Nowoczesny kompresor przemysłowy – dopasowanie do warunków pracy

Nowe urządzenia dają możliwość elastycznego dopasowania do konkretnego środowiska pracy. Znaczenie ma tutaj m.in. pojemność zbiornika, maksymalne ciśnienie, sposób chłodzenia, a także moc silnika i prędkość obrotowa. W nowoczesnych modelach można dostosować te parametry do wymaganego ciśnienia i jakości sprężonego powietrza dostarczanego do konkretnego układu.

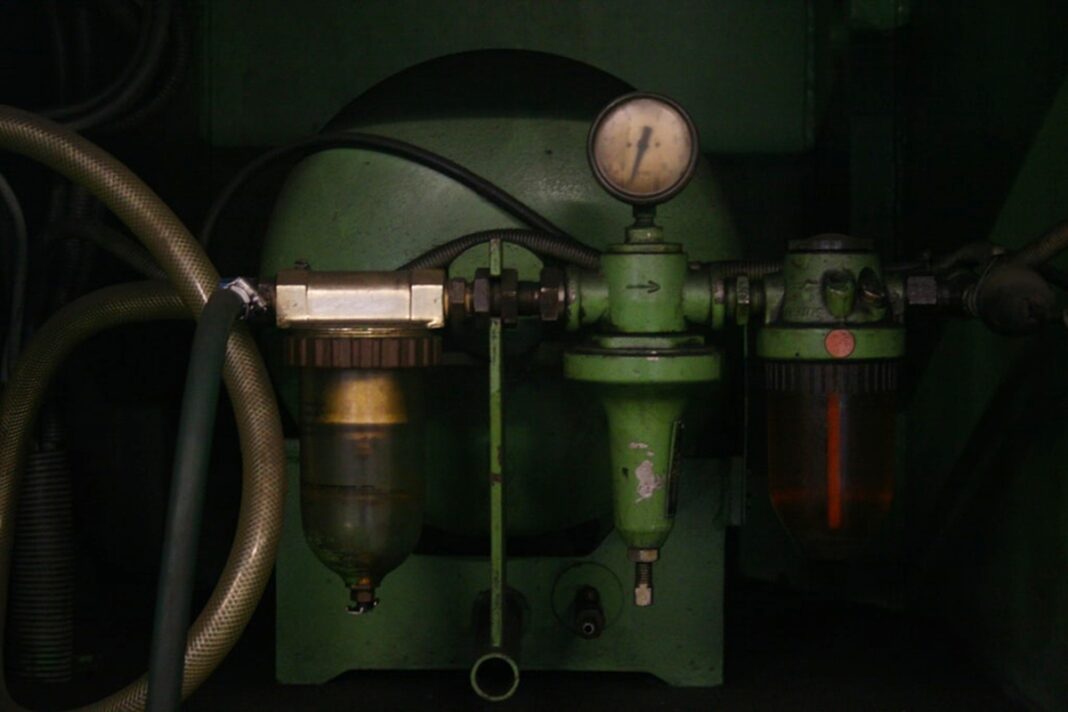

Niezależnie od tego, czy chodzi o zakłady produkcyjne, warsztaty samochodowe, czy systemy do malowania – odpowiednia konfiguracja sprzętu zapewnia stabilność pracy, a jego kompaktowa budowa ułatwia montaż nawet w ograniczonej przestrzeni technicznej. Warto także zwrócić uwagę na komory filtracyjne, które zapewniają lepszą jakość powietrza i chronią końcowe odbiorniki przed zanieczyszczeniami. Nowoczesne sprężarki śrubowe są przystosowane do obsługi różnych trybów zasilania i mogą być zintegrowane z systemami automatyki zakładowej. W efekcie przedsiębiorstwo zyskuje nie tylko większą kontrolę nad parametrami pracy, ale także większą elastyczność w rozbudowie instalacji sprężonego powietrza w przyszłości.

Trwałość i większa odporność sprężarek śrubowych na intensywną eksploatację

Jedną z największych zalet unowocześnienia parku maszynowego jest wzrost trwałości urządzeń. Kompresory przemysłowe nowej generacji wyposażone są w solidną konstrukcję, która lepiej radzi sobie w warunkach intensywnej pracy. Sprawdzają się w branży spożywczej, metalowej i przetwórczej, gdzie układ zasilania powietrzem musi być niezawodny.

Nowoczesne sprężarki śrubowe wyróżnia długą żywotność, bez względu na zmienność warunków – zmiany temperatury, wilgotność, obecność pyłów czy obciążenie czasowe. Umożliwiają pracę w szerokim zakresie ciśnień i zasilania, a to przekłada się na ich uniwersalność i możliwość wdrożenia w różnych działach produkcji.

Wysoka jakość sprężonego powietrza – także w wymagających środowiskach

W wielu branżach, np. spożywczej czy farmaceutycznej, jakość sprężonego powietrza ma bezpośrednie przełożenie na jakość gotowego produktu. W takich miejscach doskonale sprawdzają się bezolejowe kompresory. Pozwalają one całkowicie wyeliminować ryzyko przedostania się cząstek oleju do instalacji. To istotne także w laboratoriach, lakierniach i wszędzie tam, gdzie konieczna jest sterylność.

Dostępne modele posiadają układy filtrów, separatory kondensatu i systemy automatycznego osuszania powietrza. Mogą być wyposażone w czujniki poziomu wilgotności oraz wskaźniki zabrudzenia filtrów, a to umożliwia bieżącą kontrolę i serwisowanie bez zakłócania procesu. Nowoczesne układy powietrza są też zgodne z aktualnymi normami dotyczącymi hałasu i emisji.

Szerszy zakres zastosowań przemysłowych i większa elastyczność produkcyjna

Współczesne kompresory przemysłowe projektowane są z myślą o bardzo zróżnicowanych warunkach pracy. Dzięki innowacyjnym rozwiązaniom technologicznym urządzenia te są przystosowane do pracy zarówno w zakładach przemysłowych, jak i średnich firmach o zmiennym zapotrzebowaniu. Ich wszechstronność sprawia, że jeden model może obsługiwać kilka linii produkcyjnych lub działać w zautomatyzowanych instalacjach wymagających wysokiej precyzji.

Kompresor, który jest w stanie pracować w różnych trybach, może dynamicznie reagować na zmiany zapotrzebowania – od pracy cyklicznej po ciągłą. Pozwala to zmniejszyć straty energii, z jednoczesną wysoką wydajnością i lepiej zaplanowaną produkcją. Warto zwrócić uwagę na modele wyposażone w systemy sterowania, pozwalające zarządzać parametrami pracy na bieżąco i reagować na zmieniające się warunki bez potrzeby ingerencji w sprzęt.