W branży kontraktowego montażu elektroniki (EMS) cena jest jednym z pierwszych pytań, jakie pada podczas negocjacji. Jednak dla firm, które nie mogą pozwolić sobie na ryzyko reklamacji, opóźnień czy problemów jakościowych, kluczowym wskaźnikiem powinna być jakość potwierdzona liczbami – a nie tylko najniższa oferta cenowa. W 2026 roku, gdy koszt wadliwego produktu na rynku może być dziesięciokrotnie wyższy niż różnica w cenie montażu, profesjonalne podejście do kontroli jakości staje się głównym kryterium wyboru partnera EMS.

Jednym z najważniejszych wskaźników jakości w produkcji elektroniki jest FPY (First Pass Yield) – odsetek płytek, które przechodzą wszystkie testy za pierwszym razem, bez konieczności poprawek. Im wyższy FPY, tym niższe są rzeczywiste koszty produkcji, krótsze lead time i większa przewidywalność dostaw. Dla firm działających w branżach o wysokich wymaganiach – takich jak automotive, medical, przemysł czy infrastruktura krytyczna – FPY >98% to nie luksus, ale standard.

W niniejszym artykule przedstawiamy, jak profesjonalna kontrola jakości w montażu elektroniki wpływa na końcowy sukces projektu oraz dlaczego warto wybierać partnerów EMS, którzy potrafią udowodnić swoją jakość liczbami, a nie tylko deklaracjami.

1. First Pass Yield (FPY) – najważniejszy wskaźnik jakości w EMS

Czym jest FPY i dlaczego ma znaczenie?

First Pass Yield (FPY) to odsetek produktów, które przechodzą wszystkie etapy produkcji i testowania za pierwszym razem, bez konieczności napraw, poprawek czy retestowania.

Wzór:

FPY = (Liczba płytek bez defektów / Całkowita liczba płytek) × 100%

Przykład:

- Wyprodukowano: 1000 płytek

- Bez defektów: 980 płytek

- FPY = 98%

Dlaczego FPY jest ważniejsze niż cena?

Scenariusz 1: Tani dostawca z niskim FPY

- Cena montażu: 10 PLN/płytka

- FPY: 85%

- 150 płytek wymaga napraw (koszt naprawy: 50 PLN/płytka)

- Dodatkowy koszt: 7 500 PLN

- Rzeczywisty koszt: 17 500 PLN (17,50 PLN/płytka)

Scenariusz 2: Droższy dostawca z wysokim FPY

- Cena montażu: 13 PLN/płytka

- FPY: 98%

- 20 płytek wymaga napraw (koszt naprawy: 50 PLN/płytka)

- Dodatkowy koszt: 1 000 PLN

- Rzeczywisty koszt: 14 000 PLN (14 PLN/płytka)

Wniosek: Droższy dostawca jest 20% tańszy w rzeczywistym rozrachunku kosztów.

Ukryte koszty niskiego FPY

Niski FPY generuje koszty nie tylko bezpośrednie (naprawy), ale również:

Opóźnienia w dostawie:

- Czas na identyfikację defektów

- Czas na naprawy/rework

- Opóźnienie harmonogramu projektu

- Ryzyko utraty okna rynkowego (time-to-market)

Koszty jakościowe:

- Testy dodatkowe po naprawach

- Ryzyko wtórnych uszkodzeń podczas rework

- Spadek niezawodności produktu końcowego

Koszty reputacyjne:

- Reklamacje od klientów końcowych

- Utrata zaufania rynku

- Koszty warranty i serwisu

Koszty zarządcze:

- Czas na eskalacje, reklamacje

- Nadzór nad jakością dostawcy

- Audyty, działania naprawcze

2. Systemy kontroli jakości – od pasty lutowniczej po test końcowy

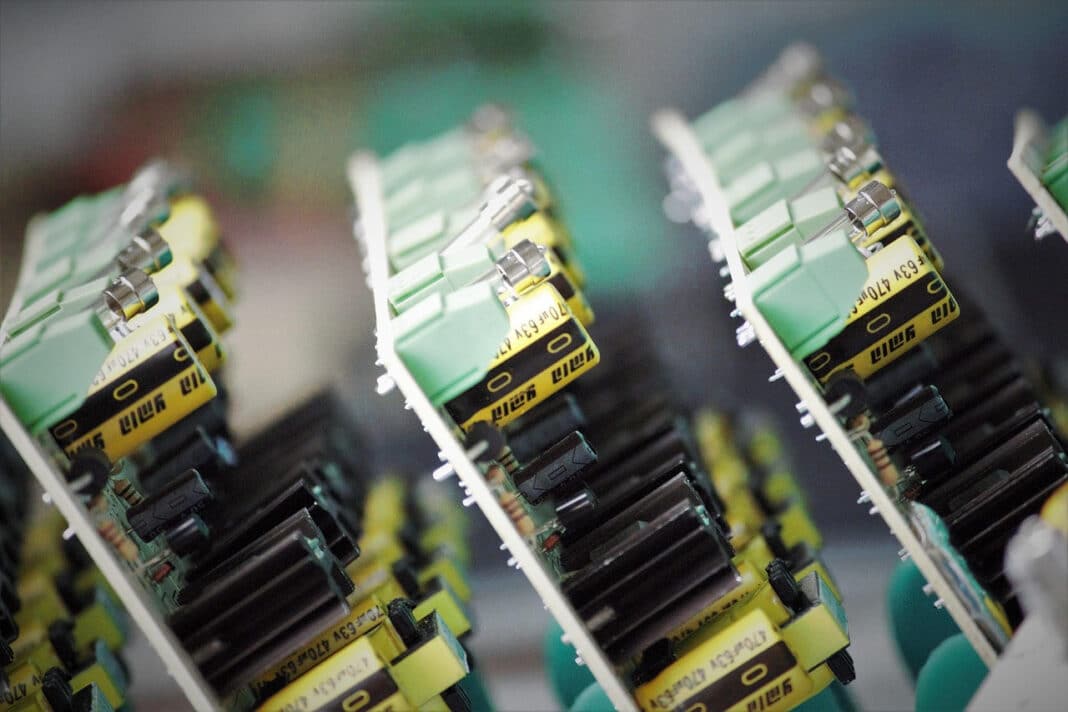

Profesjonalny montaż elektroniki wysokiej jakości wymaga kontroli na każdym etapie procesu, nie tylko na końcu linii produkcyjnej. Współczesne standardy EMS zakładają warstwowe podejście do kontroli jakości, gdzie każdy etap jest weryfikowany przed przejściem do kolejnego.

Etap 1: SPI – Solder Paste Inspection (kontrola pasty lutowniczej)

Kiedy: Po nałożeniu pasty lutowniczej na płytkę PCB, przed montażem komponentów

Co weryfikuje:

- Objętość pasty (3D measurement)

- Rozmieszczenie na padach

- Wysokość warstwy

- Brak zanieczyszczeń

Technologia:

- Pomiar laserowy 3D

- Analiza obrazu w czasie rzeczywistym

- Automatyczne porównanie z wzorcem CAD

Dlaczego to ważne:

- 60–70% defektów lutowniczych wynika z nieprawidłowego nałożenia pasty

- Wczesna detekcja pozwala natychmiast skorygować parametry druku

- Koszt korekty na tym etapie: niemal zerowy (wystarczy zmyć pastę i powtórzyć)

Benchmark jakości:

- Cpk >1,67 dla procesu druku pasty (Six Sigma level)

- <1% odrzutów na etapie SPI

Etap 2: Pre-reflow AOI – kontrola przed lutowaniem

Kiedy: Po montażu komponentów (Pick & Place), przed lutowaniem reflowowym

Co weryfikuje:

- Obecność wszystkich komponentów

- Orientacja (polaryzacja diod, kondensatorów elektrolitycznych)

- Pozycjonowanie na padach (offset, rotation)

- Typ komponentu (czy poprawny?)

Technologia:

- Kamery wysokiej rozdzielczości 2D/3D

- Algorytmy AI do rozpoznawania komponentów

- Porównanie z danymi BOM i centroidami

Dlaczego to ważne:

- Wykrycie błędów przed lutowaniem = łatwa korekta

- Koszt usunięcia komponentu po lutowaniu: 10–20x wyższy

- Zapobiega produkcji całych serii z błędnie zamontowanymi komponentami

Benchmark jakości:

- >99% accuracy w detekcji obecności i orientacji komponentów

- <5% false positives (fałszywych alarmów)

Etap 3: Post-reflow AOI – kontrola po lutowaniu

Kiedy: Po lutowaniu reflowowym

Co weryfikuje:

- Jakość połączeń lutowniczych (kształt, objętość)

- Zwarcia (bridges) między pinami

- Niedolutowania (insufficient solder)

- Zimne luty (cold joints)

- Przesunięcia komponentów podczas reflow (tombstoning)

Technologia:

- AOI 3D z pomiarem wysokości lutowia

- Analiza refleksów świetlnych dla oceny zwilżania

- AI-enhanced defect detection

Dlaczego to ważne:

- To ostatni moment na wykrycie defektów przed testami elektrycznymi

- Większość defektów montażowych (80%) jest wykrywana na tym etapie

- Umożliwia natychmiastową reakcję – korekta parametrów reflow, wymiana partii pasty

Benchmark jakości:

- FPY >98% na wyjściu z AOI post-reflow

- DPMO <500 (defektów na milion możliwości)

Etap 4: AXI – Automated X-ray Inspection (inspekcja rentgenowska)

Kiedy: Po lutowaniu, dla komponentów z ukrytymi połączeniami

Co weryfikuje:

- Połączenia BGA (Ball Grid Array)

- Połączenia QFN, LGA

- Voids w lutach (pęcherzyki powietrza)

- Zwarcia między kulkami BGA

Technologia:

- Inspekcja rentgenowska 2D/3D

- Tomografia komputerowa (CT) dla najbardziej krytycznych komponentów

- Automatyczna analiza obrazu

Dlaczego to ważne:

- Jedyna metoda nieinwazyjna do weryfikacji ukrytych połączeń

- BGA failures są najtrudniejsze i najdroższe do naprawy

- Kluczowe dla automotive, medical, aerospace

Benchmark jakości:

- 100% coverage dla komponentów BGA/QFN w aplikacjach krytycznych

- <2% voids w połączeniach lutowniczych

Etap 5: ICT – In-Circuit Test (test elektryczny)

Kiedy: Po kompletnym montażu płytki

Co weryfikuje:

- Obecność komponentów (rezystory, kondensatory, diody)

- Wartości rezystancji, pojemności, indukcyjności

- Zwarcia, przerwy w ścieżkach

- Orientacja diod, tranzystorów

Technologia:

- Bed-of-nails fixture – kontakt z test points na PCB

- Flying probe – dla prototypów i małych serii

- Testy do kilku tysięcy punktów na płytce

Dlaczego to ważne:

- Weryfikacja parametrów elektrycznych, których AOI nie wykryje

- Wykrycie błędów w BOM (np. rezystor 10kΩ zamiast 1kΩ)

- Szybka diagnostyka – dokładna lokalizacja defektu

Benchmark jakości:

- Test coverage >85% węzłów na płytce

- FPY >95% na wyjściu z ICT

Etap 6: FCT – Functional Circuit Test (test funkcjonalny)

Kiedy: Po pełnym montażu, jako test końcowy

Co weryfikuje:

- Funkcjonalność całego urządzenia

- Działanie firmware/software

- Komunikacja (UART, SPI, I2C, Ethernet)

- Zasilanie, zużycie prądu

- Interfejsy użytkownika (przyciski, wyświetlacze)

Technologia:

- Dedykowane stanowiska testowe (custom fixtures)

- Automatyczne sekwencje testowe

- Pass/Fail criteria zgodne ze specyfikacją

Dlaczego to ważne:

- Ostateczna weryfikacja, czy produkt działa zgodnie z założeniami

- Jedyna metoda wykrywająca błędy firmware, kalibracji

- Symuluje rzeczywiste warunki użytkowania

Benchmark jakości:

- FPY >98% dla płytek, które przeszły AOI+ICT

- 100% coverage funkcji krytycznych

3. DPMO i PPM – wskaźniki jakości w liczbach

DPMO – Defects Per Million Opportunities

DPMO to liczba defektów przypadająca na milion możliwości wystąpienia defektu.

Jak obliczyć:

DPMO = (Liczba defektów / (Liczba jednostek × Liczba możliwości)) × 1 000 000

Przykład:

- Wyprodukowano: 10 000 płytek

- Każda płytka ma: 200 komponentów (200 możliwości defektu)

- Wykryto: 150 defektów

- DPMO = (150 / (10 000 × 200)) × 1 000 000 = 75 DPMO

Benchmarki:

- <100 DPMO – Six Sigma level (99,99966% jakości)

- <500 DPMO – Bardzo dobra jakość

- <1000 DPMO – Dobra jakość (99,9%)

- >2000 DPMO – Niska jakość (<99,8%)

PPM – Parts Per Million (wadliwe produkty na milion)

PPM to liczba wadliwych produktów końcowych na milion wyprodukowanych.

Przykład:

- Wyprodukowano: 100 000 płytek

- Reklamacje: 80 płytek

- PPM = (80 / 100 000) × 1 000 000 = 800 PPM

Benchmarki branżowe:

- <100 PPM – Aerospace, military

- <500 PPM – Medical devices (ISO 13485)

- <800 PPM – Automotive (IATF 16949)

- <1000 PPM – Przemysł, consumer electronics

PPM <800 oznacza, że 99,92% produktów jest bezbłędnych.

4. Traceability – pełna identyfikowalność każdej płytki

Dlaczego traceability jest kluczowa?

Traceability to możliwość prześledzenia całej historii produktu – od komponentu po wyrób końcowy. Jest obowiązkowa w branżach regulowanych:

- Medical devices – FDA 21 CFR Part 820, ISO 13485

- Automotive – IATF 16949

- Aerospace – AS9100

Co powinna zawierać pełna traceability:

Na poziomie płytki:

- ✅ Unikalny numer seryjny

- ✅ Data i godzina produkcji

- ✅ Numer linii produkcyjnej

- ✅ Operator montażu

Na poziomie komponentów:

- ✅ MPN (Manufacturer Part Number)

- ✅ Lot number / Date code

- ✅ Dystrybutor, data dostawy

- ✅ Certificate of Conformance (CoC)

Na poziomie procesów:

- ✅ Profile lutowania reflow (temperatura, czas)

- ✅ Wyniki AOI, SPI, AXI

- ✅ Wyniki ICT, FCT

- ✅ Ewentualne naprawy (rework)

Na poziomie materiałów:

- ✅ Pasta lutownicza (batch, data otwarcia, data ważności)

- ✅ Topnik (jeśli lutowanie selektywne/falowe)

- ✅ Lakier (conformal coating)

Zastosowania traceability

Product recall:

- Szybka identyfikacja wadliwych partii

- Np. „Problem dotyczy tylko płytek z partią komponentu X, wyprodukowanych 15–17 marca”

- Minimalizacja skali recall

Root cause analysis:

- Analiza przyczyn awarii w terenie

- „Awarie dotyczą tylko płytek z pasty lutowniczej batch Y”

- Działania zapobiegawcze (CAPA – Corrective and Preventive Action)

Warranty claims:

- Weryfikacja, czy produkt był wyprodukowany zgodnie ze specyfikacją

- Dowód jakości w przypadku sporów

5. Jak ocenić jakość dostawcy EMS? Pytania i wskaźniki

Pytania do zadania podczas audytu:

1. Wskaźniki jakości:

- Jaki jest wasz FPY dla linii SMT?

- Jaki jest DPMO i PPM w ostatnich 12 miesiącach?

- Jakie są wyniki audytów zewnętrznych (ISO, klientów)?

2. Systemy inspekcji:

- Czy stosujecie SPI (kontrola pasty)?

- Czy AOI jest po pre-reflow i post-reflow?

- Czy macie AXI dla komponentów BGA?

- Jakie są wyniki ICT i FCT?

3. Traceability:

- Czy oferujecie pełną traceability?

- Jak długo przechowujecie dane produkcyjne?

- Czy mogę zobaczyć przykładowy raport traceability?

4. Certyfikaty:

- ISO 9001, IPC-A-610 (klasa 2/3)?

- ISO 13485 (medical), IATF 16949 (automotive)?

5. CAPA (Corrective and Preventive Action):

- Jakie są procedury działań naprawczych?

- Jak szybko reagujecie na wykryty defekt seryjny?

- Czy stosujecie narzędzia typu 8D, 5 Why, Ishikawa?

Red flags – sygnały ostrzegawcze:

❌ Brak chęci ujawnienia wskaźników FPY, DPMO

❌ „Jakość to nasza najwyższa wartość” – bez danych liczbowych

❌ Brak AOI lub tylko wyrywkowa kontrola

❌ Brak traceability

❌ Certyfikaty przeterminowane lub nieaktywne

❌ Wysokie PPM (>1500) bez planu naprawczego

Podsumowanie: Jakość to inwestycja, nie koszt

W 2026 roku, gdy konkurencja na rynku elektroniki jest bezwzględna, a konsekwencje wadliwego produktu mogą być katastrofalne, jakość produkcji staje się strategiczną przewagą konkurencyjną. Firmy, które wybierają partnerów EMS wyłącznie na podstawie ceny, często płacą znacznie więcej w dłuższej perspektywie – poprzez koszty napraw, opóźnienia, reklamacje i utratę reputacji.

Kluczowe wnioski:

✅ FPY >98% – to minimum dla profesjonalnego dostawcy EMS

✅ DPMO <800, PPM <800 – standardy dla branż o wysokich wymaganiach

✅ Kontrola warstwowa – SPI + AOI (pre i post) + AXI + ICT + FCT

✅ Pełna traceability – wymóg w branżach regulowanych

✅ Certyfikaty i audyty – ISO, IPC, branżowe (medical, automotive)

Najważniejsza zasada: Wybieraj partnera EMS, który potrafi udowodnić swoją jakość liczbami, a nie tylko obietnicami. Żądaj dostępu do wskaźników FPY, DPMO, PPM oraz raportów z audytów. Tylko wtedy możesz mieć pewność, że Twój produkt zostanie wykonany z najwyższą jakością – za pierwszym razem.