Granulatory odgrywają istotną rolę w obszarze przetwarzania surowców i znajdują zastosowanie w wielu gałęziach przemysłu. Sprawdź, co wyróżnia te urządzenia i jakie dają one możliwości.

Co to jest granulator?

Granulatory to wszechstronne maszyny przemysłowe służące do granulowania surowców, czyli ich rozdrabniania na drobne cząsteczki (granulat) o określonym kształcie i rozmiarze. Dzięki nim proces granulowania staje się znacznie wydajniejszy i łatwiejszy do wdrożenia w zakładzie produkcyjnym lub przetwórczym. Co więcej, urządzenia te są w stanie dostosować się do niemal każdego surowca, nawet wyjątkowo trudnego w obróbce.

Rodzaje granulatorów

Granulatory można podzielić ze względu na rodzaj matrycy:

granulatory z matrycą płaską, w których materiał trafia z góry na matrycę położoną w poziomie, a następnie zostaje przeciśnięty przy użyciu rolek;

granulatory z matrycą pierścieniową, w których rolki przeciskają materiał od środka na zewnątrz, w kierunku ustawionej w pionie matrycy.

Modele z płaską matrycą wykorzystuje się głównie w zakładach z systemem automatycznego podawania materiału do urządzenia prasującego.

Granulator – zasada działania

Granulator działa na zasadzie prasowania surowca pod wysokim ciśnieniem i w wysokiej temperaturze – w całym procesie bierze udział matryca oraz rolki urządzenia. Materiał przed podaniem do urządzenia musi jednak zostać poddany odpowiedniej obróbce – powinien być rozdrobniony, wysuszony i dobrze oczyszczony. Następnie trafia on do granulatora, w którym zostaje przeciśnięty przez dozownik bezpośrednio na matrycę z kanałami przelotowymi. Rolki prasujące wtłaczają surowiec, rośnie temperatura oraz ciśnienie, a noże granulatora ujednolicają długość sprasowanego materiału. Ostatni etap to schłodzenie materiału do temperatury 20 stopni Celsjusza lub temperatury o 5 stopni wyższej niż temperatura otoczenia. Powstały w taki sposób granulat można łatwo wykorzystać w procesach produkcyjnych – m.in. ze względu na jego fizyczne właściwości. Jest on znacznie łatwiejszy w przechowywaniu, transporcie oraz obsłudze.

Zastosowanie granulatorów w przemyśle

Z uwagi na swoje rozwiązania konstrukcyjne i parametry techniczne granulatory mają bardzo szerokie zastosowanie. Najczęściej są one wykorzystywane w rolnictwie do produkcji pasz dla zwierząt hodowlanych czy przetwarzania odpadów organicznych, jednak stosuje się je również w:

recyklingu – głównie w przypadku tworzyw sztucznych, polipropylenu, miedzi, gum czy HDPE;

przemyśle energetycznym, np. do produkcji pelletu z biomasy;

budownictwie – granulacji poddaje się m.in. materiały budowlane, odpady komunalne, ceramikę czy nawozy sztuczne;

przemyśle szklarskim, odlewnictwie oraz metalurgii;

przemyśle chemicznym, np. do produkcji nawozów w postaci granulek;

sektorze związanym z ochroną środowiska.

Procesowi granulowania można poddać wiele różnych materiałów – od drewna oraz odpadów drzewnych, przez gałęzie owocowych drzew i słomę, po płyty MDF czy wytłoki. To dlatego granulatory odgrywają ważną rolę w tak wielu różnych branżach – pomagają zoptymalizować procesy produkcji i skutecznie wykorzystać surowce.

Gdzie kupić dobrej jakości granulator?

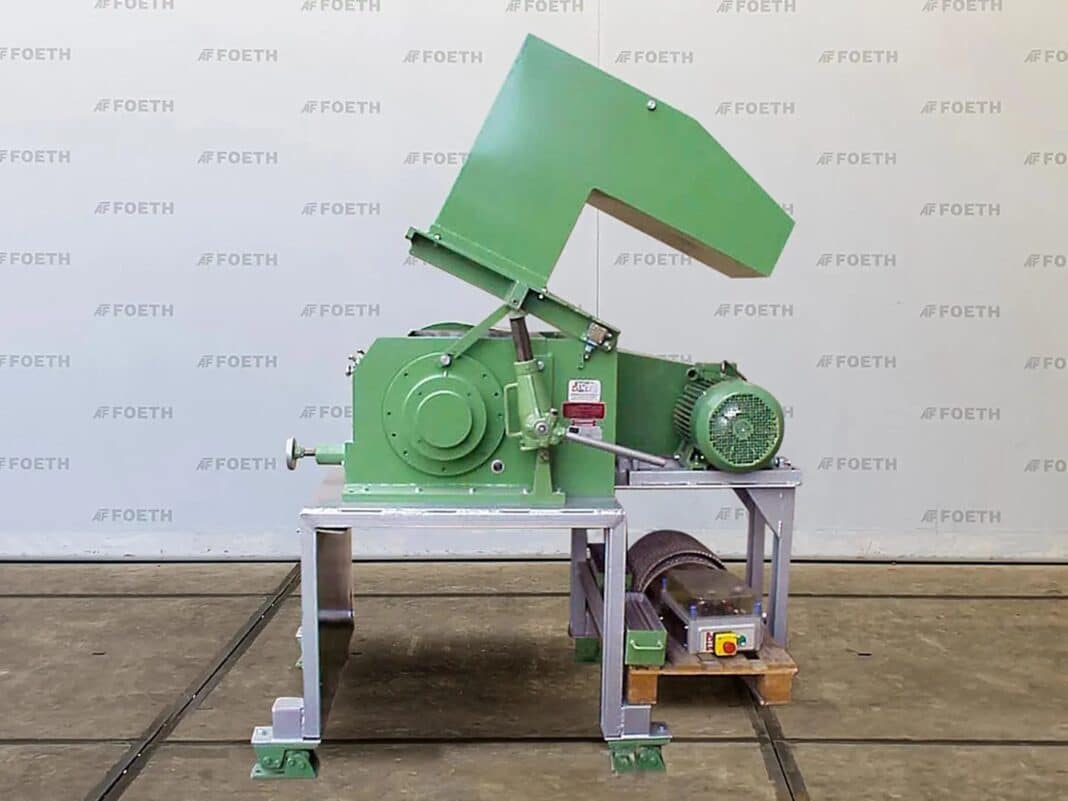

Wybierając dobrej jakości granulator na potrzeby swojej firmy, warto wziąć pod uwagę używane urządzenia dostępne np. w ofercie Foeth: https://www.foeth.com/pl/mlyny/granulatory/. To modele zróżnicowane pod względem pojemności, mocy silnika, wymiarów czy wykończenia – można więc z łatwością wybrać urządzenie dopasowane do indywidualnych potrzeb. Wszystkie są też dokładnie testowane pod kątem technicznym, a w razie potrzeby także odnawiane. Ogłoszenia dostępne we wspomnianym serwisie dotyczą granulatorów renomowanych marek, m.in.:

Colortronic (np. M253-ST-UFS);

Müller AG (np. SM 252);

Netzsch (np. Condux CS-320/440);

Rapid (np. 205-A);

Tria (np. 400/ELR).

Decydując się na zakup granulatora „z drugiej ręki”, można nie tylko obniżyć koszty, ale również zyskać dostęp do części zamiennych w atrakcyjnych cenach.

Artykuł sponsorowany